Hệ thống hoạch định nhu cầu vật tư – nguyên vật liệu MRP ra đời để giải quyết bài toán quản lí tốt nguồn nguyên vật liệu. Góp phần vào giảm chi phí sản xuất và hạ giá thành sản phẩm.

Mỗi doanh nghiệp khi muốn sản xuất một mặt hàng nào đó thì việc lựa chọn nguồn nguyên vật liệu vô cùng quan trọng. Ảnh hưởng lớn đến chất lượng sản phẩm/mặt hàng đó rất nhiều. Đặc biệt, việc lên kế hoạch nhu cầu nguyên vật liệu với đúng số lượng là bài toán khó khăn. Làm sao để có thể vừa đáp ứng đủ nhu cầu sản xuất mà chi phí luôn ở mức tối thiểu. Cùng với sự phát triển của công nghệ thông tin, đặc biệt là máy tính làm gia tăng tính tinh vi của các phần mềm kiểm soát tồn kho; dẫn đến làm giảm đáng kể chi phí tồn kho trong khi vẫn cải thiện truyền thông nội bộ về nhu cầu của các chi tiết cần mua cũng như nguồn cung.

Quản lí tốt nguồn nguyên vật liệu góp phần vào giảm chi phí sản xuất và hạ giá thành sản phẩm. Qua đó tăng doanh thu cho doanh nghiệp. Chính vì thế mà hệ thống hoạch định nhu cầu nguyên vật liệu (MRP) ra đời để giải quyết bài toán nan giải trên của doanh nghiệp.

1. MRP (Material Requirement Planning) là gì?

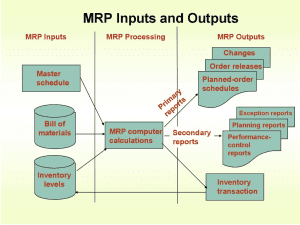

MRP (Material Requirement Planning) là hệ thống hoạch định và xây dựng về những nhu cầu nguyên vật liệu; linh kiện cần thiết cho sản xuất trong từng giai đoạn; dựa trên việc phân chia nhu cầu nguyên vật liệu thành nhu cầu độc lập và nhu cầu phụ thuộc.

MRP được thiết kế để trả lời cho những câu hỏi nào?

- Doanh nghiệp cần những bộ phận, chi tiết, nguyên vật liệu nào?

- Cần bao nhiêu?

- Khi nào cần và cần trong khoảng thời gian nào?

- Khi nào cần phát đơn hàng bổ sung và lệnh sản xuất?

- Khi nào được nhận hàng?

Khi đã trả lời được những câu hỏi này thì giúp doanh nghiệp biết những thông số thật chính xác, qua đó mua nguyên vật liệu để sản xuất với một số lượng phù hợp.Qua đó giảm thiểu chi phí. Hệ thống này được cập nhật liên tục những dữ liệu cần thiết; thích hợp với tình hình sản xuất hiện tại của doanh nghiệp. Và sự biến động của môi trường bên ngoài.

2. Phương pháp hoạch định nhu cầu nguyên vật liệu

Có ba phương pháp để hoạch định nhu cầu nguyên vật liệu, hãy cùng điểm qua nhé:

2.1. MRP (Material Requirement Planning)

MRP là phương pháp lập kế hoạch sản xuất để xác định nhu cầu vật liệu cần thiết cho sản xuất một sản phẩm hoặc dịch vụ. Phương pháp này không xét đến năng lực sản xuất của doanh nghiệp. Và giả định rằng năng lực sản xuất là vô hạn. MRP dựa trên thông tin về đơn hàng, lịch trình sản xuất và thời gian cung ứng vật liệu để tính toán và đưa ra kế hoạch mua và sản xuất.

2.2. MRP II (Material Resource Planning)

MRP II là sự phát triển của MRP, nâng cao tính toàn diện hơn của kế hoạch sản xuất bằng cách đưa vào xem xét các biến số về năng lực sản xuất của doanh nghiệp. MRP II không chỉ quản lý nhu cầu vật liệu mà còn tính toán và quản lý các tài nguyên như lao động, máy móc. Và nguồn lực khác cần thiết để thực hiện kế hoạch sản xuất. Nó kết hợp các khía cạnh khác của quản lý sản xuất như quản lý năng lực, quản lý lịch trình, quản lý công việc và quản lý tài chính.

2.3. MRP III:

MRP III là một cấp độ phát triển tiếp theo của MRP II. Nó bao gồm việc sử dụng các chương trình phần mềm chuyên dụng để kiểm soát toàn bộ các nguồn lực của doanh nghiệp trong kế hoạch sản xuất. MRP III nhắm đến việc tích hợp toàn bộ các hệ thống quản lý và thông tin trong doanh nghiệp, từ quản lý nguồn lực, tài chính, vật liệu đến quản lý quan hệ khách hàng và quy trình sản xuất. Mục tiêu là đảm bảo sự hài hòa và hiệu quả của tất cả các hoạt động trong chuỗi cung ứng và sản xuất.

3. Mục tiêu của MRP

- Giảm thiểu lượng dự trữ nguyên vật liệu

- Giảm thời gian sản xuất và thời gian cung ứng. MRP xác định mức dự trữ hợp lý, đúng thời điểm, giảm thiểu thời gian chờ đợi và những trở ngại cho sản xuất

- Tạo sự thỏa mãn và niềm tin tưởng cho khách hàng

- Tạo điều kiện cho các bộ phận phối hợp chặt chẽ thống nhất với nhau. Đồng thời phát huy khả năng tổng hợp sản xuất của doanh nghiệp.

- Tăng hiệu quả của hoạt động sản xuất kinh doanh.

4. Chuẩn bị gì khi lập MRP

- Có đủ hệ thống máy tính và chương trình phần mềm để tính toán và lưu trữ thông tin.

- Chuẩn bị đội ngũ cán bộ, quản lí có khả năng về trình độ sử dụng máy tính. Và những kiến thức cơ bản trong xây dựng hệ thống MRP

- Nắm vững lịch trình sản xuất và đảm bảo chính xác liên tục cập nhật về tình hình sản xuất. Lịch trình sản xuất cho biết thời điểm, khối lượng và chủng loại sản phẩm. Số liệu có thể lấy từ các đơn đặt hàng, dự báo hoặc các nhu cầu từ kho.

- Có hệ thống danh mục nguyên vật liệu; bảng danh mục nguyên vật liệu là danh sách của tất cả các bộ phận. Và chi tiết nguyên vật liệu để tạo ra sản phẩm; mỗi loại thành phẩm sẽ có bảng danh mục nguyên vật liệu riêng.

Ngoài ra cần phải chuẩn bị

Có hệ thống dự trữ hồ sơ nguyên vật liệu hoàn chỉnh. Đây là hồ sơ lưu trữ thông tin về tình hình chi tiết; bộ phận; nguyên vật liệu như tổng nhu cầu; lượng tiếp nhận theo tiến độ và dự trữ sẵn có. Ngoài ra, còn có các thông tin về nhà cung ứng; thời gian thực hiện đơn hàng. Và kích cỡ lô hàng; những đơn hàng bị hủy và những sự cố khác…Cũng giống như danh mục nguyên vật liệu; hồ sơ dự trữ nguyên vật liệu luôn được điều chỉnh và cập nhập. Chẳng hạn như những thay đổi về nhu cầu sẵn có và thời gian thực hiện; thời hạn hoàn thành…

Phải đảm bảo chính xác về báo cáo tồn kho. Vì đó là các yếu tố then chốt quyết định việc hoạch định nguồn nguyên vật liệu chính xác.

Biết thời gian cần thiết để cung ứng hoặc sản xuất nguyên vật liệu. Phân bổ thời gian cho mỗi bộ phận cấu thành. Các nhà quản trị cần nắm vững thời điểm người tiêu dùng cần sản phẩm. Từ thời điểm đó mới xác định được thời gian chờ đợi; di chuyển; sắp xếp; chuẩn bị. Và thời gian thực hiện cho mỗi bộ phận cấu thành sản phẩm. Sau đó tính toán và phân bổ thời gian phát lệnh sản xuất hoặc cung ứng để kịp trả hàng đúng tiến độ.

Theo Câu lạc bộ Logistics & Chuỗi cung ứngTrường Đại học Giao thông Vận tải TP. Hồ Chí Minh

Chương trình đào tạo QUẢN TRỊ TỒN KHO – HOẠCH ĐỊNH NHU CẦU VẬT TƯ của Trường Đào tạo MTC