Jidoka là một nguyên tắc sản xuất Lean đảm bảo rằng chất lượng được tự động xây dựng thành một quy trình sản xuất.

1. Định nghĩa của Jidoka là gì?

Jidoka là một nguyên tắc sản xuất tinh gọn đảm bảo rằng chất lượng được tự động xây dựng thành một quy trình sản xuất.

Nó chủ yếu được biết đến từ hệ thống sản xuất của Toyota và được phát triển bởi nhà thiết kế công nghiệp Nhật Bản Shingeo Shingo vào đầu thế kỷ 20.

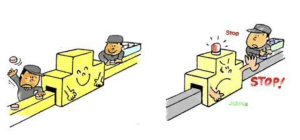

Với sự giúp đỡ của Jidoka, có thể ngay lập tức xác định và sửa chữa những sai lỗi trong quá trình sản xuất. Khi có sự cố xảy ra trong quá trình tự động hóa, điều này sẽ dẫn đến việc sản xuất bị lỗi. Jidoka tạm dừng quá trình sản xuất ngay khi phát sinh lỗi, do đó sẽ không có lỗi tích lũy. Cả nhân viên và máy đều có quyền tự chủ để tạm dừng một quy trình sản xuất khi một lỗi đã được báo hiệu.

2. Nguồn gốc của Jidoka

Ví dụ lâu đời nhất và nổi tiếng nhất của Jidoka là máy dệt tự động của nhà phát minh Nhật Bản Sakichi Toyoda.

Năm 1896, ông đã phát triển một cơ chế đặc biệt sẽ tự động dừng máy dệt nếu sợi chỉ bị đứt. Điều này cho phép ta ngăn chặn nhiều lỗi được truyền lại. Với một tín hiệu cảnh báo (còn gọi là Andon), các nhân viên biết được rõ ràng rằng họ phải dừng lại.

Phương pháp làm việc này sau đó được phát triển thêm bởi nhà sản xuất xe hơi Toyota và được đưa vào hệ thống sản xuất của họ.

Nguyên tắc của Jidoka có thể được chia thành một vài bước đơn giản:

- Phát hiện một sự bất thường

- Dừng lại

- Khắc phục sự cố ngay lập tức

- Điều tra và khắc phục nguyên nhân gốc rễ

3. Ý nghĩa của Jidoka

Trong tiếng Nhật, Jidoka có nghĩa là ‘xây dựng chất lượng trong quy trình”. Điểm dừng tự động (Andon) tiếp tục trở nên nổi tiếng trong Jidoka. Mục tiêu chính của Jidoka là sản xuất không có khuyết điểm. Áp dụng cho mọi bước trong quy trình sản xuất. Quá trình sản xuất sẽ được tạm dừng bằng tay hoặc tự động trong trường hợp có lỗi, bằng Andon.

Ví dụ, cảnh báo rằng có điều gì đó không ổn có thể được đưa ra bởi đèn đỏ bật hoặc tín hiệu âm thanh. Kết quả là một tình huống sai lệch có một sản phẩm bị lỗi. Điều này thường sẽ dẫn đến công việc làm thêm trong quá trình sản xuất.

Do đó, các lỗi trong bán thành phẩm cần được ngăn chặn sớm, để những lỗi này có thể tiếp tục trong quá trình sản xuất mà không có bất kỳ vấn đề nào. Cách sản xuất không có khuyết tật này là một phần quan trọng của Lean; khiếm khuyết tất nhiên dẫn đến công việc làm thêm và sửa chữa trong quá trình sản xuất.

Nguồn: leanproduction.com